Раздел 8. Промышленное производство, материалы и транспорт

8.13 Разработка технологического процесса и оборудования для получения полых мерных заготовок из чугунов различных типов методом пристеночной кристаллизации, в непрерывно-циклическом режиме литья

Реквизиты организации-разработчика, контактное лицо

ГНУ «Институт технологии металлов НАН Беларуси»

212030, г. Могилев, ул. Бялыницкого-Бирули, 11

Аннотация проекта

Принципиально новый технологический процесс литья и оборудование для его реализации обеспечивает получение полых цилиндрических заготовок без стержня с производительностью 100-240 отливок/час. Технология позволяет получать материал отливок с высокими механическими и эксплуатационными характеристиками.

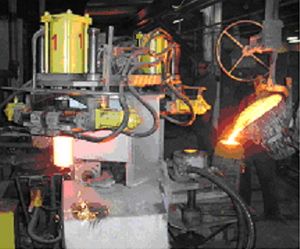

Рис.1 – Технологическая установка непрерывно-циклического литья.

Описание проекта

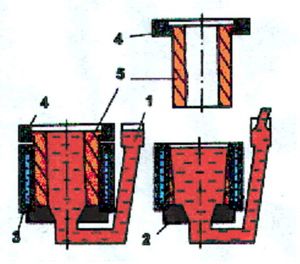

Рис.2 – Схема непрерывно-циклического литья намораживанием: 1 – металлопровод; 2 – соедерительный стакан; 3 - стационарный кристаллизатор; 4 – подвижный кристаллизатор; 5 – отливка

В основу разработанного метода положен принцип создания условий направленного затвердевания металла. Сущность его заключается в следующем (рис. 2). Жидкий металл через сифонную литниковую систему и соединительный стакан подают в стальной водоохлаждаемый кристаллизатор, состоящий из стационарной и подвижной частей, до его заполнения на высоту равную высоте получаемой отливки. Затем подачу металла прекращают и делают выдержку для намораживания стенки заготовки необходимой толщины. Затвердевшую корку, составляющую тело отливки, извлекают захватами вверх из стационарного кристаллизатора и расплава. В это время в кристаллизатор подают новую порцию жидкого металла, объемом, равным объему извлеченной отливки. Цикл повторяется. Таким образом, процесс литья осуществляется в непрерывно-циклическом режиме. Формирование отливки происходит при интенсивном радиальном теплоотводе и обильном питании фронта кристаллизации жидкой фазой в течение всего времени затвердевания. Это устраняет образование усадочной и газовой пористости, попадание в тело отливок неметаллических и шлаковых включений и обеспечивает получение заготовок с высокодисперсной структурой, повышенной плотностью и твердостью. Отсутствие стержня обеспечивает свободную усадку отливок как в процессе затвердевания, так и при последующем охлаждении после извлечения из формы, что предотвращает образование горячих трещин и микротрещин. Технология позволяет управлять процессом охлаждения отливок для получения заданной структуры.

Тип технологии

Технические и экономические преимущества

Разработанная технология является энерго- и ресурсосберегающей, т.к. проведение термической обработки осуществляется за счет первичного тепла отливок без применения внешних источников энергии. Кроме того, обеспечивается полное использование всех отходов, получающихся в процессе литья и механической обработки.

Инновационные аспекты предложения

Технология обеспечивает принципиально новые условия формирования полых отливок, заключающиеся в направленном затвердевании металла при интенсивном одностороннем радиальном теплоотводе и постоянном перегреве расплава на фронте кристаллизации.

Где была представлена технология

Технология была представлена на: XIII Международной выставке-конгрессе «ВЫСОКИЕ ТЕХНОЛОГИИ, ИННОВАЦИИ, ИНВЕСТИЦИИ»; Санкт-Петербург 11-14 марта 2008 г.; VIII Московском международном салоне инноваций и инвестиций, Москва, ВВЦ, 3-6 марта 2008; 11-ом международном симпозиуме «Технологии, оборудование, качество», Минск, 13-16 мая 2008 г.

Ключевые слова

Направленное затвердевание, намораживание, односторонний теплоотвод, кристаллизатор.

Текущая стадия развития

Статус прав интеллектуальной собственности

Область применения технологии

Литейное производство – выпуск заготовок деталей ответственного назначения используемых в машиностроении, металлургии, авто- и тракторостроении, стройиндустрии и др. (рис.3)

Классификатор Европейской сети трансфера технологий IRC

Предпочитаемые регионы

Практический опыт

Технология используется для изготовления деталей из серого, высокопрочного и белого чугуна ответственного назначения с повышенными эксплуатационными характеристиками и ресурсом работы: гильз цилиндров, поршневых и уплотнительных колец, седел клапанов, пуансонов прессов по изготовлению пустотного силикатного кирпича, дисков тормозных канатных машин сталепроволочного производства, втулок различного назначения.

Влияние на окружающую среду

Не оказывает.

Предлагаемые формы сотрудничества

Условия и ограничения при передаче технологии

Не допускается передача информации третей стороне без согласования.

Поддержка, предоставляемая при передаче технологии